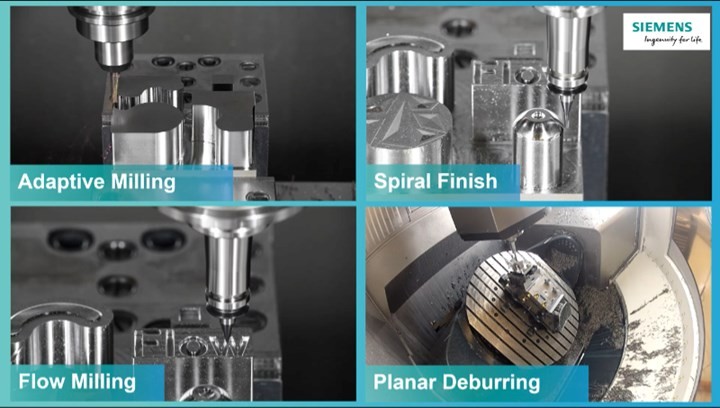

Đã đến lúc xem lại cách bạn lập trình và gia công các chi tiết. Với nhiều ứng dụng phay 3D giúp cả thời gian chu kỳ ngắn hơn và bề mặt hoàn thiện mịn hơn, dưới đây là bốn chiến lược sẽ cho phép bạn gia công thô nhanh hơn đáng kể và đạt được độ hoàn thiện bề mặt đẹp đến kinh ngạc.

Điều mà hầu hết các nhà chế tạo thực hiện gia công 3D phức tạp – chẳng hạn như khuôn mẫu, khuôn dập và các bộ phận y tế – phải đối mặt là thời gian chu trình dài và quy trình hoàn thiện sau gia công tốn kém. Cho dù đó là dùng EDM hay hoàn thiện bằng tay, các quy trình này đều tốn rất nhiều thời gian và công sức. Thêm thời gian và kỹ năng cần thiết để lập trình các phôi phức tạp về mặt hình học, và việc chế tạo các bộ phận này có thể trở thành một đề xuất rất kém hiệu quả và tốn kém.

Các kỹ thuật gia công tốc độ cao chắc chắn đã giúp các nhà chế tiết kiệm thời gian hơn, nhưng vẫn còn nhiều chỗ cho những cải tiến sẽ mang lại thời gian thực hiện ngắn hơn, các chi tiết chất lượng tốt hơn và chi phí tổng thể thấp hơn.

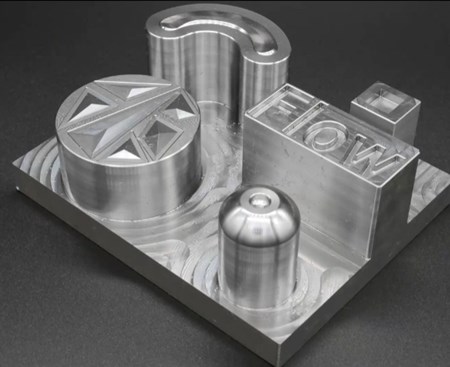

Siemens đã sử dụng phần thử nghiệm này để chứng minh các kỹ thuật phay hiện đại mới. Chi tiết này được làm bằng thép công cụ cứng đến 54 HRC và được gia công trên trung tâm gia công Micron HPM 800U.

Siemens đã ưu tiên phát triển liên tục các khả năng gia công mới với phần mềm NX CAM của mình theo thời gian nghiên cứu và tạo ra nhiều chiến lược để cải thiện tốt nhất cả gia công thô và hoàn thiện các bộ phận 3D. Hãng cũng đã phát triển một loạt các khả năng tự động hóa và tăng tốc quá trình lập trình.

Dưới đây là thông tin thêm về các kỹ thuật đã được Siemens phát triển và tích hợp vào sản phẩm NX CAM có thể nâng cao đáng kể khả năng gia công 3D của bạn.

1, Adaptive Milling giúp giảm 80% thời gian gia công

Cho dù xử lý khoang khuôn (mold cavity) hay hình dạng lăng trụ, cách nhanh nhất để loại bỏ vật liệu thường là với chu trình gia công thô tốc độ cao của NX CAM – Adaptive Milling. Với kỹ thuật cắt tiên tiến này, bạn giảm độ sâu cắt xuyên tâm (bước cắt) xuống dưới 25% đường kính dao nhưng tăng đáng kể độ sâu cắt dọc trục. Bởi vì độ dày phoi bây giờ nhỏ hơn nhiều so với đường tâm ăn trên mỗi răng, bạn có thể tăng đáng kể tốc độ tiến dao. Điều này giúp việc cắt nhanh, nhẹ với tốc độ loại bỏ kim loại nhanh hơn, có thể giảm thời gian gia công lên đến 80% trong một số trường hợp. Nó cũng tạo ra ít nhiệt và rung hơn trong vùng cắt, nhờ đó giúp an toàn hơn cho máy.

Adaptive Milling của NX CAM giúp giảm 80% thời gian gia công

Chìa khóa để làm cho quá trình này hoạt động là khả năng duy trì lực cắt liên tục trong suốt quá trình gia công thô. Ví dụ: khi chạy dao vào một góc trong một hốc thông thường đột ngột làm tăng sự tiếp xúc của vật liệu và khiến lực cắt trên dao tăng đột biến. Điều này và những thay đổi nhanh chóng khác về lực cắt tạo ra những cú sốc có thể dẫn đến sứt mẻ, độ hoàn thiện bề mặt kém và tuổi thọ dao cụ giảm đáng kể

Các đường chạy dao mịn của NX CAM’s Adaptive Milling tự động duy trì lượng phoi phù hợp, cho phép tỷ lệ loại bỏ vật liệu cao (MRR) và kéo dài tuổi thọ của dao.

Với Adaptive Milling, đường chạy dao tự động duy trì lượng phoi phù hợp, giúp cắt nhanh hơn, mượt mà hơn. Kỹ thuật này đặc biệt hữu ích trong việc gia công thô các lõi và lỗ trên thép công cụ cũng như tạo hốc trong các hợp kim siêu chịu nhiệt (HRSA) như Inconel và titan. Nó không chỉ giúp tỷ lệ loại bỏ kim loại cao trong các vật liệu khó này mà còn giúp tuổi thọ dao cụ dài hơn, dễ dự đoán hơn.

Với bản phát hành mới nhất của NX, Siemens đã nâng cao tính năng này với adaptive pillar cutting (tính năng cắt trụ cao tốc). Khi phay thông thường với kiểu đóng mở xoắn ốc, sau khi phay xuống các vùng lân cận của hình dáng phần nhô ra, bạn thường để lại các bề mặt gia công cứng khó lập trình và gia công thành hình dạng cuối cùng, buộc quá trình gia công chậm hơn với tuổi thọ dao giảm.

Với các tính năng adaptive pillar milling phần nhô ra được tự động xác định và tạo ra bằng quy trình phay xoắn hiệu quả. Công cụ do FRAISA cung cấp

Với adaptive pillar (gia công trụ cao tốc), các hình dáng của phôi này được gia công theo chuyển động xoắn tốc độ cao với tốc độ vào cao và góc dốc. Để tăng tốc độ lập trình chi tiết, phần mềm tự động xác định các hình dáng của phôi phù hợp với quy trình và kết hợp tất cả các hoạt động cắt trụ vào một chu kỳ liên tục.

Với tính năng gia công vét tự động xác định phần vật liệu còn lại và gia công nó bằng một đường chạy dao liên tục, trơn tru

Ngoài ra còn có một chức năng phay vét nâng cao giúp thúc đẩy chuyển động mượt mà. Phần mềm tự động xác định vật liệu còn lại và kết nối từng đường chuyền với một quá trình chuyển đổi mượt mà cho phép sử dụng tốc độ cao hơn. Đường chạy dao được tối ưu hóa giúp tăng tốc gia công thông qua việc giảm thời gian không cắt. Nó cũng đồng thời giúp giảm thời gian lập trình

Xem thêm:

Review tính năng Synchronous Modeling trên NX mới nhất

báo giá bản quyền NX

2, Spiral Finishing giảm thời gian chu trình đồng thời tạo ra các lớp hoàn thiện bề mặt cực kỳ mịn

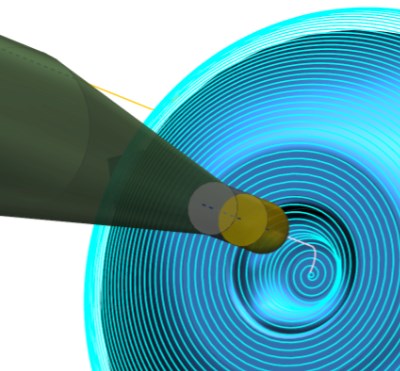

Spiral Finishing cũng làm giảm thời gian chu trình bằng cách cắt càng nhiều vật liệu càng tốt với các đường chạy dao liên tục được ngắt chỉ bằng cách rút và tham gia các chuyển động đi vào các hình dành phôi khác nhau. Ví dụ, khi gia công hốc, sẽ có một chuyển động cắt liên tục duy nhất cho đến khi quá trình cắt bán tinh hoặc cắt tinh của chi tiết đó.

Đường chạy dao cắt liên tục của Spiral Finishing mang đến chất lượng bề mặt sáng bóng và gia công hiệu quả.

Spiral Finishing dễ dàng lập trình trong NX vì bạn chỉ cần chọn các khu vực cần hoàn thiện và dao cụ, sau đó phần mềm sẽ thực hiện phần còn lại. Bên cạnh việc nhanh hơn, đường chạy dao liên tục giúp bề mặt mịn hơn. Nó đặc biệt tốt khi áp dụng cho các ứng dụng gia công vi mô. Như video bên dưới cho thấy, có thể áp dụng Spiral Finishing để tạo ra các hình dạng cực kỳ tốt theo tiêu chuẩn kích thước chính xác. Trong một ví dụ cắt tinh cuối cùng trong video, một máy nghiền bi 2 mm (0,078 ”) được sử dụng với bước tiến 0,07 mm (0,0028”) với tốc độ tiến dao là 1188 mm mỗi phút (46,8 ipm). Các tính năng được tạo ra chỉ có chiều cao 0,5 mm (0,020 in.).