Phần lớn các bộ phận nhựa mà chúng ta sử dụng trong cuộc sống hàng ngày được làm bằng khuôn ép. Khuôn ép là những bộ phận lắp ráp khá phức tạp với nhiều thành phần chuyển động khác nhau. Khuôn ép không phải là một phát minh mới; chúng đã được sử dụng trong nhiều thập kỷ. Ngành công nghiệp ép nhựa đã phát triển từ việc sản xuất lược và nút cách đây một trăm năm để sản xuất các sản phẩm cho nhiều ngành công nghiệp bao gồm ô tô, y tế, hàng không vũ trụ, sản phẩm tiêu dùng, đồ chơi, thiết bị, bao bì và xây dựng. Đồng thời, độ phức tạp của khuôn mẫu, các bộ phận cũng như quy trình sản xuất đã tăng lên đáng kể trong những năm qua.

Tại sao lại sự gia tăng độ phức tạp? Một báo cáo hàng quý của Harbour IQ nêu ví dụ rằng, “Các thiết kế xe đang trở nên phức tạp hơn nhiều và các vật liệu được sử dụng trong sản xuất đang chuyển sang các loại thay thế có trọng lượng nhẹ hơn. Sự phức tạp này đang thúc đẩy nhu cầu về nhiều công cụ và khuôn mẫu hơn, điều này tích cực cho ngành công nghiệp. ” Nói một cách đơn giản, khi độ phức tạp của sản phẩm tăng lên, thì khuôn mẫu, các bộ phận và toàn bộ quy trình sản xuất cũng sẽ trở lên phức tạp theo.

Một lời giải thích khác cho sự gia tăng độ phức tạp của khuôn là sự sẵn có của máy phay 5 trục, ví dụ như các đường cắt trên các bộ phận của sản phẩm dễ thực hiện hơn. Yêu cầu cao hơn về tuổi thọ của khuôn và chất lượng sản phẩm đã đòi hỏi các thành phần khuôn phải được sản xuất với chất lượng cao hơn, khiến việc thực hiện trở nên khó khăn hơn

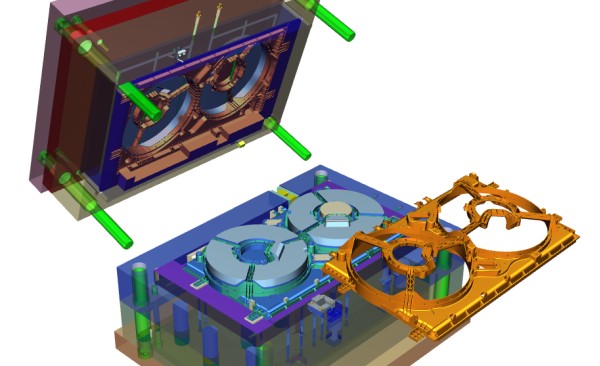

Ngày nay, khi độ phức tạp lên cao như vậy, điều cần thiết là cho phép các nhà sản xuất khuôn lập trình bất kỳ công việc nào với một giải pháp phần mềm. Sản xuất chế tạo là thứ tạo nên sự khác biệt cho các nhà sản xuất khuôn hàng đầu. Một khuôn có thể bao gồm hơn 100 thành phần trong thiết kế cần được sản xuất, chẳng hạn như lõi, khoang, tấm khuôn, thanh trượt, v.v. Vì có rất nhiều bộ phận nên điều cần thiết là phải có một công cụ mạnh mẽ để quản lý chúng. Điều quan trọng là phải hiểu chúng đang ở đâu trong quá trình này. Chúng được làm trong nhà hay mua? Chúng có yêu cầu hoàn thành nhiều bước sản xuất không, v.v.? Khi các khuôn mẫu ngày càng phức tạp hơn trong những năm qua, nó đặt ra những yêu cầu cao hơn đối với quá trình sản xuất.

Xem thêm:

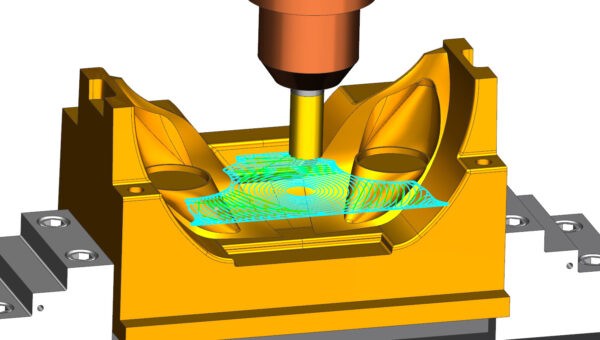

Ngày nay, hầu hết quá trình phay được thực hiện bằng gia công 3 trục vì điều đó gần như cố định để gia công thô. Quá trình gia công thô cần phải nhanh chóng và hiệu quả; không có thời gian để lãng phí. Ngoài ra để hoàn thiện, nếu có thể, 3 trục là lựa chọn ưu tiên, vì những lý do tương tự.

Phay thích ứng là một phương pháp gia công tốc độ cao trong phần mềm NX CAM có thể giảm thời gian gia công thô lên đến 60%.

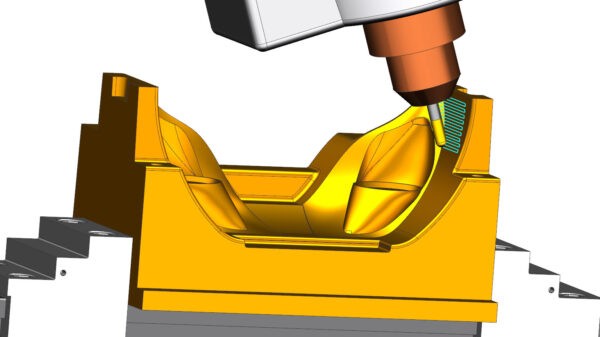

Gia công năm trục đang được sử dụng ngày càng nhiều. Đối với khuôn lớn, việc sử dụng chiến lược gia công 3 + 2 được thực hiện, làm cho thời gian sử dụng các công cụ cắt ngắn hơn trở thành một lựa chọn. Bạn có thể nghiêng trục dao để tiếp cận sâu hơn so với phương pháp 3 trục truyền thống. Chiến lược 5 trục đồng thời được sử dụng trong trường hợp hình dáng đặc biệt chi tiết yêu cầu nó.

Các yêu cầu phần mềm cho cả hai chiến lược nói chung là; tính toán nhanh đường chạy dao, đầu ra nhất quán và có thể dự đoán được, không có lỗi và tất nhiên, nó phải thân thiện với người dùng. Các đường chạy dao phải chạy hiệu quả trên máy công cụ; có nghĩa là không có sự thay đổi hướng đột ngột, không có chuyển động giật cục và quan trọng nhất là không có đường nào đi qua phần mà nó không theo ý muốn.

Hoàn thiện đường cong dẫn hướng 3 hoặc 5 trục trong NX CAM tuân theo các hình dạng hình học tự nhiên, mang lại kết quả hoàn thiện bề mặt tuyệt vời mà không cần phải làm lại thêm.

Nhiều công ty cố gắng gia công càng nhiều càng tốt phần core và cavity thay vì sử dụng gia công phóng điện Die-Sink (EDM), vì họ yêu cầu các bước bổ sung trong quy trình, bao gồm thiết kế và gia công điện cực. Đối với một số thiết kế sản phẩm, có thể cần sử dụng quy trình Die-Sink EDM. Trong trường hợp đó, điều cần thiết là phải có phần mềm sản xuất điện cực hiệu quả cho phép bạn thiết kế và lập trình điện cực một cách nhanh chóng và dễ dàng. Quá trình sản xuất điện cực chịu rất nhiều áp lực vì các điện cực phải sẵn sàng cho quy trình Die-Sink EDM cùng lúc khi core và cavity đến bước quy trình đó.

Khi in 3D ngày càng được sử dụng nhiều hơn trong ngành công nghiệp sản xuất, các công ty đã đầu tư vào thiết bị này để cho phép in nguyên liệu thô như core và cavity. Bởi vì họ in nguyên liệu thô, họ có thể thiết kế các kênh làm mát rất hiệu quả xung quanh khu vực sản phẩm, sau đó hỗ trợ hiệu quả cao hơn và kiểm soát sản phẩm của khuôn. Tuy nhiên, ít nhất bạn cần phải hoàn thành việc phay các bề mặt của lõi và khoang, vì vậy mặc dù sử dụng in 3D, quá trình phay vẫn không biến mất. Nhưng bạn có thể giảm nhiều quá trình phay vì có thể loại bỏ quá trình phay thô nếu thiết kế thành phần cho phép.

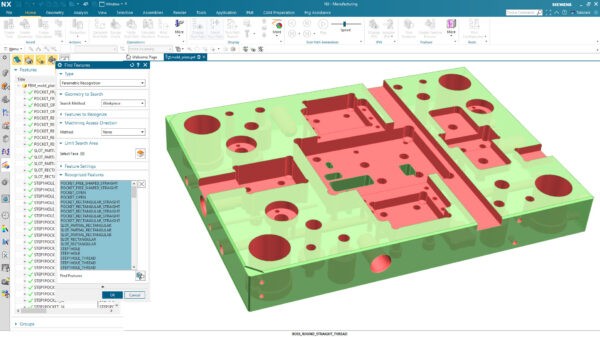

Wire-EDM cũng là một quy trình sản xuất được sử dụng phổ biến, đặc biệt là đối với các lỗ pin phun có nhiều hình dạng khác nhau. Các yêu cầu phần mềm một lần nữa là – độ tin cậy, chất lượng và dễ sử dụng. Các tấm khuôn thường là các bộ phận hình lăng trụ, có rất nhiều hốc, lỗ, khe, v.v. Ngoài ra, kích thước tính năng thường nằm trong một phạm vi nhất định, do đó, tự động hóa lập trình có thể được sử dụng hiệu quả. Với tự động hóa, có thể giảm thời gian lập trình hơn 90%.

Người dùng NX CAM đã báo cáo rằng lập trình nhanh hơn 90% bằng cách sử dụng Feature Based Machining Gia công dựa trên hình dáng tự động để lập trình các tấm khuôn với nhiều tính năng gia công.

Đối với các lập trình viên, khả năng sử dụng là rất quan trọng khi quyết định sử dụng phần mềm nào. Nhưng nếu bạn nhìn nó từ cấp độ cao hơn, thì đào tạo và bảo trì cũng là những chủ đề cần được xem xét khi quyết định sử dụng phần mềm. Mặc dù quy trình lập trình khác nhau đối với các quy trình sản xuất riêng lẻ, nhưng việc đào tạo nhân viên của bạn về một giải pháp duy nhất sẽ dễ dàng hơn so với nhiều giải pháp riêng biệt. Một giải pháp phần mềm duy nhất cũng dễ bảo trì hơn nhiều.

Phần mềm Siemens NX CAM là một giải pháp toàn diện cho phép các nhà sản xuất khuôn lập trình tất cả các thành phần khuôn với một hệ thống. Nó bao gồm một loạt các khả năng lập trình NC, xử lý bài viết và mô phỏng máy công cụ. Nhiều nhà sản xuất thành công dựa vào khả năng lập trình tự động để gia công 2,5 trục, chiến lược phay 3 trục tốc độ cao để xử lý các khuôn phức tạp nhất và cắt dây EDM linh hoạt để chạy bất kỳ máy công cụ nào.